在能源運輸領域,輸油和輸氣管道如同國家的經濟動脈,其安全、高效、長壽命的運行至關重要。這其中,高質量的防腐鋼管與專業的工程施工服務是兩個不可或缺的核心環節。本文將深入探討專業輸油用防腐鋼管廠家的產品優勢,并解析現代化輸氣管道工程施工服務的關鍵內容,為您呈現一條從優質材料到精密施工的完整產業鏈圖景。

一、 輸油用防腐鋼管:構筑能源輸送的“鋼鐵長城”

專業的輸油用防腐鋼管廠家,其核心競爭力在于提供能夠抵御嚴苛環境、保障介質純凈與輸送安全的管道產品。

1. 核心技術與工藝:

- 材料選擇: 采用符合國際標準(如API 5L)的高強度、高韌性鋼材,確保管道本體的承壓能力和抗變形能力。

- 防腐涂層: 這是防腐鋼管的關鍵。常見且高效的涂層包括:

- 三層聚乙烯(3PE)防腐: 結合了環氧粉末的附著力、膠粘劑的粘結力以及聚乙烯層的機械保護,是目前國內外長輸管道的首選防腐技術,具有極佳的耐腐蝕、耐沖擊和抗陰極剝離性能。

- 熔結環氧粉末(FBE)防腐: 涂層與鋼管表面結合力強,耐化學腐蝕性好,適用于多種土壤環境和較高溫度。

- 雙層環氧粉末(雙層FBE): 在FBE基礎上增強了抗機械損傷能力,適用于石方段、定向鉆穿越等苛刻工況。

- 內防腐涂層: 根據輸送介質(如原油、成品油)特性,選用環氧樹脂、液體環氧等內涂層,減少管內壁腐蝕,降低輸送阻力,保障介質純度。

2. 嚴格的質量控制體系:

領先的廠家從原材料入庫、鋼管制造、防腐處理到成品檢驗,建立全流程質量控制體系。通過先進的在線檢測設備(如涂層測厚儀、電火花檢漏儀)、實驗室理化性能測試以及第三方權威認證,確保每一根出廠的防腐鋼管都性能可靠、質量穩定。

3. 定制化服務能力:

能夠根據客戶項目的地理環境(如海底、沼澤、高寒、沙漠)、輸送壓力、管徑規格等特殊要求,提供從防腐結構設計、生產工藝調整到配套管件(彎頭、三通)防腐的一站式解決方案。

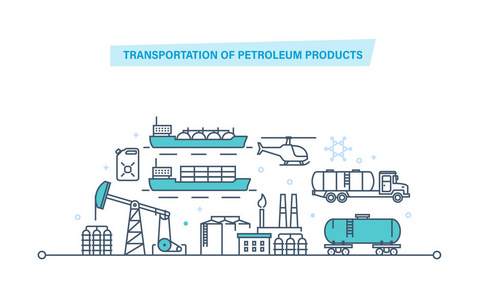

二、 輸氣管道工程施工服務:打造安全高效的“地下血脈”

擁有優質鋼管只是第一步,將其轉化為安全運行的輸氣管道,則依賴于專業、規范的工程施工服務。專業的工程服務商致力于提供從設計咨詢到投產運營的全生命周期服務。

1. 全面的工程服務鏈:

- 前期勘察與設計: 進行詳細的地質勘察、路由優化和工程設計,確保方案的經濟性、安全性與環保性。

- 施工準備: 包括征地協調、施工便道修建、營地建設、設備與材料調度等。

- 管道焊接與鋪設: 采用自動焊、半自動焊等先進工藝,嚴格執行焊接工藝評定和焊工考核;根據地形采用溝埋敷設、定向鉆穿越、頂管穿越、盾構穿越等多種工法。

- 防腐補口與補傷: 這是現場施工的質量關鍵點,使用熱收縮帶(套)、液體環氧等材料,對現場環焊縫及損傷處進行與管體同等級別的防腐處理,并嚴格進行檢測。

- 下溝回填與地貌恢復: 規范操作保護涂層,按要求回填并恢復地表原貌,踐行綠色施工理念。

- 清管、試壓與干燥: 通過清管排除雜物,進行強度試驗和嚴密性試驗,確保管道承壓安全;對輸氣管道進行徹底干燥,防止內部腐蝕和水合物生成。

- 無損檢測與監控: 全程運用射線(RT)、超聲波(UT)等無損檢測技術監控焊縫質量;施工過程采用信息化管理系統,實現質量、進度、安全的動態管控。

2. 安全管理與HSE體系:

建立完善的健康、安全與環境(HSE)管理體系,是工程服務的重中之重。包括作業風險識別與評估、應急預案制定與演練、全員安全培訓、施工現場標準化管理以及環境保護措施落實,確保項目零事故、零污染。

3. 數字化與智能化應用:

現代管道工程施工正積極擁抱數字化。利用BIM(建筑信息模型)技術進行施工模擬和碰撞檢查,采用無人機進行線路巡檢和進度監控,應用物聯網技術對設備、人員和關鍵工序進行實時數據采集與分析,提升工程管理的精細化水平和效率。

三、 強強聯合:材料與工程的協同價值

選擇一家既能提供頂級防腐鋼管,又具備強大施工服務能力的供應商或戰略合作伙伴,將為項目帶來顯著優勢:

- 責任統一,無縫銜接: 材料與施工界面清晰,避免了因材料問題與施工方相互推諉,責任主體明確,溝通效率高。

- 技術協同,優化整體方案: 從材料選型階段就充分考慮施工工藝的可行性與經濟性,實現產品與工法的最佳匹配。

- 全生命周期成本最優: 高品質的防腐鋼管減少了運營期間的維護和更換成本,專業的施工保證了管道系統的初始完整性,共同延長了管道使用壽命,降低了全生命周期總成本。

- 應急響應與售后保障: 提供從管道供應、施工到后期維護、修復的一體化支持,響應更快速,服務更周全。

###

在能源需求持續增長和管道安全標準日益提高的今天,選擇技術領先、質量過硬、服務專業的輸油用防腐鋼管廠家與工程施工服務商,是保障能源戰略通道建設成功與長期安全運營的基石。它們不僅是產品的提供者和工程的實施者,更是客戶值得信賴的合作伙伴,共同致力于構建更加安全、高效、綠色的能源輸送網絡,為經濟社會發展注入源源不斷的動力。